Цикл непрерывных улучшений — различия между версиями

Admin (обсуждение | вклад) |

Admin (обсуждение | вклад) м (→Цикл PDCA) |

||

| Строка 49: | Строка 49: | ||

# действуй дальше с начала цикла. | # действуй дальше с начала цикла. | ||

| − | Это уже не столько цикл управления операциями ([[ | + | Это уже не столько цикл управления операциями (альфа "[[Работа]]), сколько управления [[Технологии|технологиями]] (в части совершенствования технологий), используемый для управления качеством как уменьшением разброса в характеристиках продуктов. |

== Ссылки == | == Ссылки == | ||

Версия 14:48, 19 декабря 2016

Цикл непрерывных улучшений (CPI, Continuous Process Improvement) — по Элияху Голдратту (“Цель: процесс непрерывного совершенствования” и другие книги) логистическая метафора “потока” в операционном управлении: предприятие = дельта реки, со множеством ручейков и запруд. “Запруда” (медленно пропускающее через себя рабочие продукты организационное звено) создает “очередь на обработку”, необходимые для включения в состав готовой целевой системы рабочие продукты застревают в этой очереди, задерживая готовность целевой системы.

Главная задача менеджера (операционного управляющего) — это непрерывно прочищать “запруды”, максимально влияющие на задержки по выпуску основной системы и увеличивать “проток” через предпринятие. Если целевые системы (оказываемые сервисы) будут быстрее и в большем количестве уходить, то и деньги за них будут приходить быстрее и в большем количестве (см. книгу Томаса Корбета “Учёт прохода”/”Throughput accounting”).

Содержание

[убрать]Принципы CPI

В основе подхода лежит очевидная концепция управления качеством выпускаемой продукции. Качество должно быть направлено на удовлетворение текущих и будущих потребностей потребителя как самого важного звена производственной линии. Достижение соответствующего уровня качества требует постоянного совершенствования производственных процессов. Для решения этой задачи Демингом было предложено 14 принципов, в совокупности составляющих теорию управления и применимых для предприятий произвольных типов и различных масштабов. Безусловно, этих принципов недостаточно для полного решения стоящих перед современными предприятиями проблем, тем не менее они являются основой трансформации промышленности Японии и США.

- Постоянное совершенствование товара или услуги, что предполагает:

- долгосрочное планирование

- введение новых услуг/товаров, использование новых материалов, обновление способов производства и производственного оборудования

- затраты на исследования и образование

- приближение к потребителю за счет непрерывного совершенствования конструкции товара и формы услуги.

- Следование новой философии производства (рожденной в Японии и распространяемой по всему миру). Производственный брак, ошибки, “получающие” (а не зарабатывающие) деньги сотрудники, неэффективный контроль, некомпетентное руководство, неквалифицированный персонал, подсиживания и доносы, грязь на рабочих местах, вандализм по отношению к средствам производства - все это ведет к недовольству своей работой и, как следствие, к недобросовестному исполнению своих обязанностей.

- Отказ от массового контроля. Контроль качества готового товара является запоздалой и дорогостоящей мерой, неявно подразумевающей планирование брака. Необходимо оптимизировать производство, а не контроль, качество готового товара невозможно улучшить.

- Установление долгосрочных партнерских отношений. Следует прекратить практику установления взамодействий между покупателем и поставщиком только на основании цены. Сама по себе безотносительно к качеству цена не имеет смысла. Из дешевых некачественных комплектующих невозможно получить качественный товар. Более того, замена качественных комплектующих одного поставщика на качественные комплектующие другого приводит к потерям времени, перспективе срыва планов, а следовательно, к нервозности и повышению вероятности появления брака. Постоянное повышение качества гораздо важнее цены, но оно достигается только на основе долгосрочных доверительных отношений между партнерами.

- Постоянное совершенствование системы производства и обслуживания. Качество должно закладываться в товар при его производстве. Шанс добиться успеха заключается в следовании правилу, что любой товар является для потребителя единственным в своем роде. Каждый следующий заказ должен выполняться лучше предыдущего, необходимо постоянно совершенствовать материалы, умение и навыки сотрудников и т.п.

- Обучение руководства. Руководство нуждается в обучении, чтобы знать все процессы предприятия от исходных материалов до потребителей, так как одна из основных задач руководства - оценка отклонений. Японский управляющий начинает свою работу в компании с низших звеньев. За 5-10 лет он проработает в разных подразделениях, и ему будут знакомы все проблемы производства.

- Функция руководителя - руководство, а не надзор. Руководитель должен, прежде всего, знать работу, которую он контролирует, быть лидером и стремиться к повышению качества товаров и услуг. В его прямые обязанности должно входить устранение препятствий, мешающих сотрудникам гордиться результатами своего труда. Он должен обладать реальной властью и быть ориентированным на информирование высшего руководства предприятия о проблемах и условиях, нуждающихся в изменении.

- Устранение страха. Если человек не чувствует себя защищенным, боится высказывать идеи и задавать вопросы, в конечном счете, боится потерять работу, он никогда не достигнет наилучших показателей.

- Разрушение барьеров между подразделениям. Сотрудники одного подразделения должны знать о проблемах, возникающих в смежных подразделениях. Фактически у каждого сотрудника есть свой потребитель в смежном подразделении: один, например, осуществляет закупку материалов, другой конструирует из них изделия, источником брака может быть деятельность любого из них.

- Отмена лозунгов. Необходимо исключить лозунги, плакаты, наставления и т.п. с призывами о повышении производительности и улучшении качества. Они адресованы не тем людям. Как может рабочий не допускать брак, если поставляемые детали (а выбор поставщика от него не зависит) являются некачественными?

- Отказ от количественных показателей. Нормативы, как правило, устанавливаются из расчета на среднего рабочего. Способные делать больше ограничиваются нормой, те, кто не может ее выполнить, производят брак, приносят убытки и текучесть кадров. Еще хуже сдельная работа, откровенно стимулирующая брак: рабочий понимает, что чем больше он выпустит деталей (не важно, бракованных или нет), тем больше ему заплатят. В Японии нет ни одного завода, на котором работают сдельно. Кроме этого, работников, устанавливающих нормы и считающих производительность, часто больше, чем непосредственно занятых на производстве.

- Поддержка профессиональной гордости. Необходимо устранить препятствия, лишающие людей их профессиональной гордости. Нельзя заставлять рабочих гнать план любой ценой, заставлять производить товары из некачественных материалов, относиться к людям как к товару и т.п. Как можно гордиться своей работой при требованиях выполнения плана невзирая на качество, плохих инструментах, постоянных проявлениях недоверия в виде ежегодных аттестаций, учетах заслуг и просчетов. Работа является вторым домом человека, мы всегда говорим “на нашем предприятии”, “наш заказ”, “моя работа” - и это чувство нуждается в поддержке.

- Поощрение образования и совершенствования. “Хороший человек” - это не профессия. Предприятию нужны квалифицированные специалисты, постоянно совершенствующиеся с ориентацией на новейшие технологии в своей отрасли. Более того, в любой отрасли существует дефицит людей с высоким уровнем знаний.

- Необходимые действия для осуществления изменений:

- Инициатива изменений исходит, как правило, от руководителей среднего звена. Именно здесь лежит слой бизнес-правил предприятия и происходит понимание необходимости внесения в них изменений.

- Убеждение высшего руководства и получение его согласия и поддержки в проведении изменений.

- Объяснение (обладающими реальной властью руководителями) как можно большему числу сотрудников предприятия необходимости перемен и необходимости их непосредственного участия в процессе.

- Создание группы, перед которой ставится задача совершенствования качества.

Перечисленные действия необходимы для успешного старта проекта по улучшению качества.

Таким образом, данный подход характеризуется ориентацией на требования рынка и потребителя и применим в условиях, когда существует достаточная стабильность производства и желание сохранения кадров.

Цикл непрерывных улучшений

- Найти ограничение (операцию, которая ввиду недостаточности ресурсов держит весь выпуск готовых систем/продуктов/услуг). Это не так просто, ибо ограничением может быть что угодно: механизм, сотрудник, правила регламентов и др. Обычно то, что является ограничением подтверждается каким-то расчётом (см. Factory physics — “физика фабрики”).

- Максимизировать проход через ограничение (снять ограничение оказывается обычно очень долго и дорого), т.е. эксплуатировать дефицитный ресурс на 100%, избегая его простоев и поломок, потери времени на брак и т.д.

- Подчинить всю остальную работу ограничению — так, чтобы “не перевыполнялись планы” (всё равно лишние результаты работ не пройдут через ограничение! Зачем же тогда тратить драгоценные ресурсы?). Обычно это самая трудная, контринтуитивная часть: тут нужно не столько “больше работать”, сколько прекратить работать!

- Вернуться к началу цикла (часто даже не нужно снимать ограничение: максимальная эксплуатация ограничения и подчинение всех остальных работ этому ограничению приводят к тому, что узкое место в потоке перемещается в другое место предпринятия).

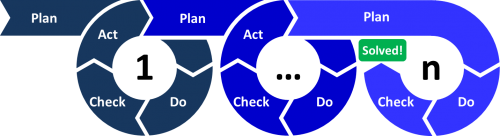

Цикл PDCA

Цикл Шухарта-Деминга “Plan, Do, Check, Act” (PDCA):

- планируй работу (Plan — найди проблему),

- работай (Do — устрани проблему),

- проверь (Check — проверь качество, измерь результат),

- действуй (Act — проведи коррекцию: меры по устранению выявленных при проверке проблем),

- действуй дальше с начала цикла.

Это уже не столько цикл управления операциями (альфа "Работа), сколько управления технологиями (в части совершенствования технологий), используемый для управления качеством как уменьшением разброса в характеристиках продуктов.